راهنمای جامع مراقبت و نگهداری صحیح سیستم هیدرولیک لودر: افزایش طول عمر و کارایی.آسیااِکس لودر

چرا مراقبت و نگهداری از سیستم هیدرولیک لودر حیاتی است؟

سیستم هیدرولیک به عنوان قلب تپنده لودر، نقشی محوری در عملکرد این ماشینآلات سنگین ایفا میکند. وظیفه اصلی این سیستم، تبدیل انرژی مکانیکی موتور به انرژی هیدرولیکی (جریان سیال تحت فشار) و سپس تبدیل مجدد آن به حرکت مکانیکی برای انجام عملیاتهای سنگین مانند بلند کردن بار، جابجایی مواد، حفاری و کنترل بازوها است.4 بدون عملکرد صحیح و بهینه این سیستم، لودر عملاً کارایی خود را از دست داده و از چرخه عملیات خارج میشود. پمپهای هیدرولیک، به عنوان جزء اصلی، نیروی محرکه لازم برای حرکت و جابجایی بار را فراهم میآورند و انرژی را از موتور به سیلندرهای هیدرولیک منتقل میکنند.4

نگهداری منظم و صحیح سیستم هیدرولیک لودر نه تنها عمر مفید دستگاه را به طور چشمگیری افزایش میدهد، بلکه از بروز خرابیهای ناگهانی و پرهزینه جلوگیری میکند. این امر به معنای کاهش زمان توقف (Downtime) ماشین و افزایش قابل توجه بهرهوری عملیاتی است. استفاده از روغن هیدرولیک مناسب و تعویض به موقع فیلترها، به طور مستقیم بر طول عمر اجزای سیستم تأثیر میگذارد و کارایی کلی دستگاه را بهبود میبخشد.1 سیستمهای هیدرولیک به دلیل اصطکاک کم و قابلیت کنترل دقیق، از راندمان بالایی برخوردار هستند که نگهداری درست این مزایا را حفظ میکند.6

در مقابل، بیتوجهی و غفلت در مراقبت از سیستم هیدرولیک میتواند عواقب جبرانناپذیری به دنبال داشته باشد. خرابیهای ناشی از نگهداری نامناسب اغلب پرهزینه و زمانبر هستند. به عنوان مثال، اگر فیلترهای سیستم به موقع تعویض نشوند، ممکن است مسدود شوند و جریان مایع هیدرولیک را مختل کنند.1 در چنین شرایطی، مایع هیدرولیک از فیلتر عبور نمیکند و مواد آلاینده میتوانند به راحتی وارد سیستم شده و اجزای حساس آن را نابود کنند.1 این وضعیت میتواند منجر به داغ شدن بیش از حد روغن 7، نشتیهای داخلی و خارجی 8، و در نهایت آسیبهای زنجیرهای به پمپ، شیرآلات و سیلندرها شود. این آسیبها نه تنها هزینههای تعمیر و تعویض قطعات را به شدت افزایش میدهند، بلکه میتوانند ایمنی عملیاتی دستگاه را نیز به خطر بیندازند.7 ارتباط تنگاتنگ بین اجزای سیستم هیدرولیک به این معناست که یک نقص جزئی در یک بخش، مانند گرفتگی فیلتر، میتواند به سرعت به خرابیهای عمده در سایر اجزا منجر شود. به عنوان مثال، مسدود شدن فیلتر باعث میشود روغن تصفیه نشده در سیستم به گردش درآید و ذرات ساینده به پمپ و سیلندرها آسیب برسانند، که این خود منجر به افزایش اصطکاک و تولید گرمای بیش از حد میشود. این چرخه مخرب، اهمیت نگهداری پیشگیرانه را بیش از پیش آشکار میسازد؛ زیرا هزینههای ناشی از یک تعمیر اساسی بسیار بیشتر از هزینههای نگهداری منظم و تعویض به موقع قطعات مصرفی است.

آشنایی با اجزای کلیدی سیستم هیدرولیک لودر

برای مراقبت صحیح از سیستم هیدرولیک لودر، شناخت دقیق اجزا و عملکرد هر یک از آنها ضروری است. این سیستم از قطعات متعددی تشکیل شده که هر کدام وظیفه خاصی را بر عهده دارند و عملکرد هماهنگ آنها، نیروی لازم برای حرکت و کارکرد لودر را تأمین میکند.

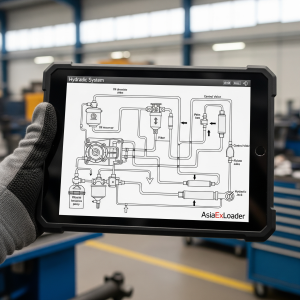

دیاگرام سیستم هیدرولیک لودر، شامل پمپ، مخزن، فیلتر، شیر کنترل و سیلندرها

پمپ هیدرولیک: انواع و عملکرد

پمپ هیدرولیک، به عنوان قلب سیستم، اصلیترین جزء است که انرژی مکانیکی موتور را دریافت کرده و آن را به انرژی هیدرولیکی (جریان سیال تحت فشار) تبدیل میکند.5 این پمپها با ایجاد دبی، سیال را به سمت بخشهای مختلف سیستم هدایت میکنند.5 در گذشته، لودرها عمدتاً از پمپهای پیستونی با فشار بالا استفاده میکردند؛ اما در لودرهای امروزی، استفاده از پمپهای دندهای رایجتر شده است.5 دلیل این تغییر، توانایی پمپهای دندهای در هدایت جریان یکنواخت روغن هیدرولیک به سیستم است که به عملکرد نرمتر و پایدارتر دستگاه کمک میکند.5 این تغییر در فناوری پمپها نشاندهنده تمایل صنعت به سمت بهبود پایداری عملیاتی و کاهش نوسانات فشار است، که میتواند به افزایش طول عمر قطعات و راحتی بیشتر اپراتور منجر شود. اجزای داخلی پمپ هیدرولیک شامل پوشش جداره، رانر (قسمت چرخشی با پرهها)، شفت، بلبرینگ و آببندیها هستند که همگی با هم کار میکنند تا انرژی لازم برای حرکت سیالات را فراهم کنند.4

روغن هیدرولیک: قلب سیستم و وظایف آن

روغن هیدرولیک، سیالی تراکمناپذیر است که نه تنها واسطه اصلی انتقال قدرت در سیستم است، بلکه وظایف حیاتی دیگری نیز بر عهده دارد.1 این وظایف شامل روانکاری قطعات متحرک برای کاهش اصطکاک و فرسایش، انتقال حرارت تولید شده در اثر کارکرد سیستم، و محافظت از اجزا در برابر خوردگی و زنگزدگی است.1 کیفیت و تمیزی روغن، عامل حیاتی در عملکرد و بهرهوری سیستم است.1

فیلترها: انواع و نقش حیاتی در پاکیزگی سیستم

فیلترها مسئول حذف آلایندهها و ذرات معلق از روغن هیدرولیک هستند. این ذرات میتوانند ناشی از فرسایش قطعات، آلودگیهای محیطی یا ناخالصیهای خود روغن باشند.1 عدم تعویض به موقع فیلترها میتواند منجر به مسدود شدن آنها و در نتیجه، کاهش جریان روغن، افزایش دما و آسیب جدی به کل سیستم شود.1 فیلترهای هیدرولیک (مانند فیلترهای خودپیچ) در نقاط مختلف سیستم، از جمله در مسیر بازگشت روغن به مخزن و نزدیک اکسل عقب، نصب میگردند. تأکید بر استفاده از فیلترهای اصلی (اورجینال) از اهمیت بالایی برخوردار است. استفاده از فیلترهای غیراصلی، هرچند ممکن است در ابتدا ارزانتر به نظر برسد، میتواند ذرات ساینده را وارد سیستم کند و به خرابی قطعات گرانقیمت مانند پمپها و شیرآلات منجر شود. این ذرات باعث سایش و خوردگی داخلی میشوند که به مرور زمان کارایی سیستم را کاهش داده و عمر مفید آن را به شدت کوتاه میکنند. بنابراین، انتخاب فیلتر اصلی، سرمایهگذاری در طول عمر و کاهش هزینههای بلندمدت دستگاه است.

سیلندرها و جکها: مکانیزم حرکت و انواع

سیلندرهای هیدرولیک که به آنها جک نیز گفته میشود، قطعاتی هستند که انرژی هیدرولیک (فشار سیال) را به نیروی مکانیکی خطی تبدیل میکنند.4 هر سیلندر شامل بدنه، پیستون، میله پیستون و قطعات آببند است.13 آببندی صحیح سیلندرها برای تحمل فشار بالا و جلوگیری از نشت روغن، حیاتی است.13 سیلندرها به دو دسته اصلی تقسیم میشوند: سیلندرهای یکطرفه (یک کاره) که تنها در یک جهت نیرو اعمال میکنند و بازگشت آنها با نیروی خارجی یا فنر انجام میشود، و سیلندرهای دوطرفه (دو کاره) که دارای دو پورت ورود و خروج روغن هستند و در هر دو جهت رفت و برگشت، نیرو اعمال میکنند.6

شیرهای کنترل: تنظیم جریان و فشار

شیرهای کنترل هیدرولیک، وظیفه تنظیم فشار، کنترل مسیر و دبی جریان سیالات را در سیستم بر عهده دارند.11 این شیرها امکان کنترل دقیق حرکت و نیروی اجزای مختلف لودر را فراهم میکنند. علائم خرابی شیر کنترل میتواند شامل صداهای غیرمعمول، دمای بالای سیال هیدرولیک و پاسخ کند سیستم به دستورات اپراتور باشد.14 خرابیهای این شیرها عمدتاً به دلیل فرسودگی اورینگها و کاسه نمدها و در نتیجه نشتی روغن اتفاق میافتد.14

مخزن و لولهکشی: ذخیره و انتقال سیال

مخزن روغن، سیال هیدرولیک را ذخیره کرده و به پمپ میفرستد.11 تمیزی و کیفیت سیال در مخزن برای عملکرد بهینه پمپ ضروری است. لولهکشیها نیز مسیر انتقال سیال تحت فشار را در سراسر سیستم فراهم میکنند.4 هرگونه نشتی در لولهها یا اتصالات میتواند منجر به کاهش حجم روغن، افت فشار، کاهش کارایی و آلودگی محیط زیست شود.8

روغن هیدرولیک: انتخاب، نگهداری و اهمیت آن در سلامت لودر

روغن هیدرولیک، به عنوان خون سیستم، نقشهای بسیار مهمی در عملکرد و سلامت لودر ایفا میکند. این سیال نه تنها وظیفه انتقال قدرت را بر عهده دارد، بلکه به عنوان یک روانکار، خنککننده و محافظ نیز عمل میکند.

نقشهای کلیدی روغن هیدرولیک

روغن هیدرولیک به عنوان واسطهای تراکمناپذیر، انرژی مکانیکی را در سراسر سیستم منتقل میکند.1 علاوه بر این، وظایف حیاتی دیگری نیز بر عهده دارد:

- روانکاری: روغن با ایجاد یک لایه محافظ بین قطعات متحرک، اصطکاک و فرسایش را به حداقل میرساند و عمر مفید اجزا را افزایش میدهد.1

- انتقال حرارت: گرمای تولید شده در اثر اصطکاک و فشردهسازی در سیستم، توسط روغن جذب و به خنککننده منتقل میشود، که این امر به حفظ دمای بهینه سیستم کمک میکند.1

- جلوگیری از زنگزدگی و خوردگی: روغنهای هیدرولیک حاوی افزودنیهایی هستند که از قطعات فلزی در برابر زنگزدگی و خوردگی محافظت میکنند.1

- حمل آلایندهها: روغن به حمل ذرات آلاینده به سمت فیلترها کمک میکند تا از آسیب به اجزای حساس جلوگیری شود.

معیارهای انتخاب روغن مناسب

انتخاب روغن هیدرولیک صحیح و مناسب برای هر لودر، عاملی حیاتی در افزایش عمر دستگاه و اجزای سیستم است.1 مشخصات روغن بر اساس مدل لودر، نوع پمپ، و شرایط آب و هوایی متفاوت است. به عنوان مثال، لودر کوماتسو WA470 خط 5 به روغن هیدرولیک با حجم 186 تا 190 لیتر و کیفیت SAE 10W و API SG/CF نیاز دارد که نوعی روغن موتور مونوگرید (تکدرجهای) محسوب میشود.15 در مقابل، برای سیستمهای هیدرولیک لودرهای ولوو (مانند L90، L120، 4400، 4500) انواع روغن هیدرولیک SHS 46 یا روغن موتورهای با استانداردهای API SE/CC, SF/CC, SE/CD, SF/CD و ویسکوزیتههای چنددرجهای (Multi-grade) مانند SAE 5W-30، 10W-30، 15W-40 و 30 توصیه میشود.16

تفاوت بین روغنهای تکدرجهای و چنددرجهای برای سیستمهای هیدرولیک، اهمیت توجه به دفترچه راهنمای سازنده و شرایط دمایی محیط را برجسته میکند. روغنهای تکدرجهای برای محدوده دمایی خاصی طراحی شدهاند، در حالی که روغنهای چنددرجهای، ویسکوزیته خود را در طیف وسیعتری از دماها حفظ میکنند و عملکرد بهتری در آب و هوای متغیر (از راهاندازی سرد تا کارکرد در دمای بالا) ارائه میدهند.16 استفاده از ویسکوزیته یا نوع نامناسب روغن میتواند منجر به روانکاری ضعیف در دماهای بالا، کندی عملکرد در دماهای پایین، آسیب به آببندها و قطعات، و در نهایت کاهش کارایی و طول عمر سیستم شود. بنابراین، اپراتورها باید همواره به دفترچه راهنمای ماشین خود مراجعه کرده و روغن را بر اساس توصیههای سازنده و با در نظر گرفتن محدوده دمایی محیط عملیاتی انتخاب کنند.

نکات مهم در نگهداری و انبارداری روغن

برای حفظ کیفیت روغن هیدرولیک، دقت در نحوه انبارداری و نگهداری آن در مخازن مخصوص ضروری است.1 مخازن باید تمیز و عاری از هرگونه آلودگی باشند. همچنین، برای جلوگیری از ورود ذرات و آلایندهها به سیستم در حین تعویض یا افزودن روغن، همیشه اطراف درپوشها، فیلترها و محلهای بازرسی روغن را قبل از باز کردن کاملاً تمیز کنید.12

آنالیز روغن و زمانبندی تعویض

آنالیز منظم روغن هیدرولیک میتواند اطلاعات ارزشمندی در مورد وضعیت سیستم و نیاز به تعویض روغن ارائه دهد. با این حال، از آنجایی که امکان آنالیز حرفهای روغن برای همه مصرفکنندگان در ایران ممکن نیست، توصیه میشود که اپراتورها هر 3 ماه یکبار نمونهای از روغن را برداشته و ظاهر و کیفیت آن را به صورت چشمی ارزیابی کنند.1 این ارزیابی باید شامل بررسی رنگ روغن (رنگ شیری میتواند نشاندهنده آلودگی آب باشد 9)، بوی آن و عدم وجود کف یا ذرات معلق باشد.1 این روش، هرچند دقت آزمایشگاهی را ندارد، اما یک راهکار عملی برای تشخیص زودهنگام مشکلات و جلوگیری از آسیبهای جدی است. این رویکرد عملی، اپراتور را به اولین خط دفاعی در برابر مشکلات سیستم هیدرولیک تبدیل میکند و بر اهمیت آموزش آنها در تشخیص بصری و حسی تغییرات روغن تأکید دارد.

زمانبندی تعویض روغن و فیلترها نیز بر اساس ساعت کارکرد دستگاه و شرایط محیطی تعیین میشود.12 این زمانبندیها معمولاً در دفترچه راهنمای دستگاه ذکر شدهاند و باید به دقت رعایت شوند.

جدول مشخصات روغن هیدرولیک مناسب برای مدلهای رایج لودر

| لودر (مدل) | نوع روغن هیدرولیک | حجم تقریبی (لیتر) | غلظت روغن (SAE) | محدوده دمای محیط (سانتیگراد) |

| Komatsu WA470-5 | SAE 10W (API SG/CF) (روغن موتور مونوگرید) | 186 – 190 (تعیین شده: 280) | SAE 10W | – |

| Volvo L90, L120, 4400, 4500 | روغن هیدرولیک SHS 46 یا روغن موتورهای API SE/CC, SF/CC, SE/CD, SF/CD | – | SAE 5W-30 | از 20- تا 50+ |

| Volvo L90, L120, 4400, 4500 | روغن هیدرولیک SHS 46 یا روغن موتورهای API SE/CC, SF/CC, SE/CD, SF/CD | – | SAE 10W-30 | از 15- تا 50+ |

| Volvo L90, L120, 4400, 4500 | روغن هیدرولیک SHS 46 یا روغن موتورهای API SE/CC, SF/CC, SE/CD, SF/CD | – | SAE 15W-40 | از 10- تا 50+ |

| Volvo L90, L120, 4400, 4500 | روغن هیدرولیک SHS 46 یا روغن موتورهای API SE/CC, SF/CC, SE/CD, SF/CD | – | SAE 30 | 0 تا 50+ |

توجه: این جدول بر اساس اطلاعات موجود در منابع ارائه شده است. همواره برای اطلاعات دقیق و بهروز، به دفترچه راهنمای فنی لودر خود مراجعه کنید.

برنامه جامع سرویس و نگهداری سیستم هیدرولیک لودر: گام به گام

یک برنامه سرویس و نگهداری منظم و جامع، ستون فقرات حفظ سلامت و کارایی سیستم هیدرولیک لودر است. این برنامه شامل بازرسیهای روزانه و سرویسهای دورهای بر اساس ساعت کارکرد دستگاه میشود.

راهنمای بصری بررسی سطح و کیفیت روغن هیدرولیک لودر از طریق شیشه چشمی و نمونهبرداری

بازرسیهای روزانه و قبل از شروع کار

بازرسیهای روزانه توسط اپراتور، اولین و مهمترین گام در تشخیص زودهنگام مشکلات و جلوگیری از خرابیهای بزرگ است. این بازرسیها باید قبل از هر شیفت کاری انجام شوند:

- بررسی سطح روغن هیدرولیک: سطح روغن هیدرولیک باید به طور منظم از طریق شیشه چشمی (سایت گلس) که معمولاً در سمت راست کابین قرار دارد، بررسی شود.12 این بررسی باید زمانی انجام شود که تمام جکهای لودر در وضعیت حمل و نقل قرار گرفته باشند و دستگاه روی سطح صافی پارک شده باشد.12 اگر سطح روغن از داخل شیشه چشمی قابل مشاهده نباشد، باید با استفاده از آچار مخصوص، درپوش مخزن هیدرولیک را باز کرده و آن را تا سطح مناسب پر کرد.12

- چک کردن نشتیهای ظاهری: اپراتور باید به دقت تمام عناصر سیستم هیدرولیک، شامل شلنگها، اتصالات، سیلندرها و پمپ را برای یافتن هرگونه نشتی روغن بررسی کند.1 نشتیهای خارجی معمولاً به راحتی قابل مشاهده هستند و باید بلافاصله برطرف شوند، زیرا نشت مایع میتواند منجر به کاهش کارایی و عملکرد نامنظم جک شود.21 نشتیهای داخلی، مانند نشت در پمپ مکش، دشوارتر تشخیص داده میشوند اما علائمی مانند حباب هوا در روغن، ناپایداری سیستم، گرمای بیش از حد، افزایش فشار مخزن و افزایش صدای پمپ میتوانند نشاندهنده آنها باشند.8

- توجه به صداهای غیرعادی پمپ (کاویتاسیون): گوش دادن دقیق به صدای پمپ سیستم هیدرولیک برای تشخیص هرگونه صدای غیرعادی مانند زوزه یا تق تق، حیاتی است.1 این صداها میتوانند نشانهای از کاویتاسیون (آزاد شدن حبابهای هوا در داخل پمپ و برخورد انفجاری آنها به دیواره پمپ) یا هوادهی (ورود هوا از منابع خارجی مانند اتصالات شل) باشند.1 این پدیدهها میتوانند به مرور زمان آسیبهای جدی به پمپ و سایر اجزا وارد کنند.

- کنترل دمای روغن و بدنه سیستم: دمای روغن و دمای بدنه اجزای سیستم هیدرولیک باید به طور مرتب چک شود.1 دمای بیش از حد مجاز میتواند نشاندهنده مشکلاتی مانند عملکرد نادرست شیرها، آلودگی روغن یا نقص در سیستم خنککننده باشد.1

این بازرسیهای روزانه، اپراتور را به حسگر اصلی تشخیص مشکلات تبدیل میکند. توانایی اپراتور در مشاهده بصری (سطح روغن، رنگ روغن، نشتیها)، شنیدن صداهای غیرعادی و حس کردن دماهای نامتعارف، میتواند از تبدیل شدن مشکلات کوچک به خرابیهای پرهزینه جلوگیری کند. بنابراین، آموزش و آگاهی اپراتورها در این زمینه، یک سرمایهگذاری مهم در نگهداری پیشگیرانه و کاهش هزینههای عملیاتی است.

سرویسهای دورهای بر اساس ساعت کارکرد

علاوه بر بازرسیهای روزانه، لودرها نیاز به سرویسهای دورهای در فواصل زمانی مشخص (معمولاً بر اساس ساعت کارکرد) دارند:

- تعویض و تمیز کردن فیلترهای هیدرولیک، هواکش، و سوخت:

- فیلتر هیدرولیک: فیلتر هیدرولیک (از نوع خودپیچ) که معمولاً در داخل و سمت چپ شاسی اصلی نزدیک اکسل عقب نصب شده است، باید به طور منظم تعویض شود. عدم تعویض به موقع آن میتواند منجر به مسدود شدن فیلتر و فعال شدن شیر کنارگذر (بایپس) شود که در نتیجه روغن تصفیه نشده در سیستم به گردش درآمده و دمای آن افزایش مییابد. توصیه اکید بر استفاده از فیلترهای اصلی (اورجینال) است، زیرا فیلترهای غیراصلی ممکن است ذرات ساینده را وارد سیستم کرده و باعث خرابی شوند.

- هواکش سیستم هیدرولیک: مجموعه درپوش و هواکش تانک هیدرولیک باید باز شده، با مواد ضد چربی شسته شده و پس از خشک شدن با هوای فشرده، مجدداً نصب شود.12

- فیلترهای هواکش موتور: فیلتر هواکش موتور (فیلتر اولیه) باید زمانی تمیز شود که چراغ هشدار گرفتگی آن روشن شود.12 تمیز کردن بیش از حد و غیرضروری فیلتر، اجزای آن را در معرض آسیب قرار میدهد.12 فیلتر داخلی نباید دستکاری شود مگر اینکه خراب یا کثیف شده باشد.12 در صورت مشاهده دوده سیاه یا لکههای چربی روی فیلتر داخلی پس از تمیز کردن فیلتر بیرونی، یا عدم خاموش شدن چراغ هشدار، ممکن است نیاز به شستشو یا تعویض فیلتر داخلی باشد.12

- فیلتر سوخت و جداکننده آب: در صورت مشاهده آب یا رسوبات در کاسه شیشهای جداکننده آب، باید آن را تخلیه و سیستم را با پمپ دستی هواگیری کرد.12 فیلتر سوخت نیز باید به طور منظم تعویض شود.12

- تمیز کردن رادیاتور و خنککننده روغن: رادیاتور خنککننده موتور، خنککننده هیدرولیک و کندانسور تهویه مطبوع (در صورت وجود) باید تمیز نگه داشته شوند تا جریان هوا از آنها به خوبی عبور کند.12 پیچهای نگهدارنده خنککننده روغن را باز کرده و آن را به سمت جلو خم کنید. سپس رادیاتور و خنککننده روغن را با فشار هوای کمتر از 30 پوند بر اینچ مربع (psi) تمیز کنید. شبکههای گرفته شده با مواد چرب را میتوان با محلول پاککننده و آب کمفشار تمیز کرد.12

- گریسکاری نقاط مختلف: تمامی نقاط گریسکاری لودر، شامل بازوهای بالابر، باکت، شاسی متحرک بکهو و پایههای تعادل (اوتریگرها)، باید به طور منظم و با گریس توصیه شده توسط سازنده، گریسکاری شوند.12 گریسکاری باید تا زمانی ادامه یابد که گریس قدیمی (مصرف شده) به طور کامل از محل خارج شده و گریس جدید مشاهده شود.12

- نگهداری باتری: پایانههای باتری باید همیشه محکم و عاری از خوردگی باشند.12 سطح الکترولیت باتری (آب باتری) باید بررسی شده و در صورت نیاز با آب مقطر پر شود.12

- بازرسی و تنظیم فشار تایرها: فشار تایرها باید به طور منظم (هر 50 ساعت یا هفتگی) بررسی و تنظیم شود.12 همچنین، تایرها باید از نظر هرگونه آسیب به آج یا دیواره جانبی بررسی شوند.12

- بررسی سیستم ترمز: سطح مایع ترمز در مخزن باید به طور منظم چک شود.12 در صورت روشن شدن چراغ هشدار، باید فوراً علت را بررسی کرد. سیلندرهای ترمز نیز باید برای یافتن نشانههای نشت روغن بازرسی شوند.12

- بازرسی لولهها و شلنگهای هیدرولیک: تمام اتصالات و شلنگهای هیدرولیک باید برای یافتن هرگونه نشتی، بریدگی، تورم یا سایش بررسی شوند.12 در صورت مشاهده آسیب، باید فوراً تعویض شوند.12 پس از هرگونه باز کردن یا تعویض لولهها/شلنگها، سیستم هیدرولیک باید هواگیری شود.12

- فیلرگیری سوپاپهای موتور: فیلرگیری صحیح سوپاپهای موتور برای عملکرد بهینه و حفظ قدرت موتور بسیار مهم است و باید در فواصل زمانی مشخص (مانند 1200 ساعت) توسط متخصص انجام شود.12

- روانکاری توربوشارژر: پس از نصب توربوشارژر جدید یا در صورت عدم کارکرد موتور برای مدت طولانی، باید قبل از راهاندازی، توربوشارژر را به صورت دستی روانکاری کرد تا از آسیب به بلبرینگها جلوگیری شود.12

مشکلات رایج سیستم هیدرولیک لودر و راهکارهای پیشگیری و عیبیابی

سیستم هیدرولیک لودر، با وجود استحکام و کارایی بالا، مستعد برخی مشکلات رایج است که در صورت عدم رسیدگی به موقع، میتوانند منجر به خرابیهای جدی و هزینههای گزاف شوند. شناخت این مشکلات و علل آنها، گام اول در پیشگیری و عیبیابی مؤثر است.

اینفوگرافیک علائم خرابی سیستم هیدرولیک لودر: نشتی، صداهای غیرمعمول، کندی و داغ شدن

1. آلودگی سیستم هیدرولیک

آلودگی یکی از شایعترین و مخربترین عوامل خرابی در سیستمهای هیدرولیک است.9 این آلودگی میتواند به سه شکل اصلی بروز یابد:

- آلودگی آب: ورود آب به روغن هیدرولیک، به خصوص در اثر تغییرات دمایی، میتواند منجر به اکسیداسیون روغن و فرسودگی قطعات شود.9 وجود آب معمولاً با تغییر رنگ روغن به شیری قابل تشخیص است.9 آب همچنین میتواند باعث زنگزدگی و خوردگی داخلی شود.

- آلودگی هوا (هوادهی و کاویتاسیون):

- هوادهی (Aeration): ورود هوای خارجی به سیستم هیدرولیک، اغلب به دلیل اتصالات شل یا شلنگهای آسیبدیده، میتواند باعث ایجاد صداهای غیرعادی (مانند تق تق) و عملکرد ناپایدار سیستم شود.8

- کاویتاسیون (Cavitation): روغن هیدرولیک به طور طبیعی حاوی حدود 9% هوای محلول است. در شرایط خاص فشار و دما، این هوای محلول میتواند به حباب تبدیل شود. زمانی که این حبابها تحت فشار بالا به سرعت فرو میپاشند، نیروی انفجاری ایجاد میکنند که به دیوارههای پمپ و سایر اجزا آسیب میرساند.1 این پدیده معمولاً با صدای زوزه یا انفجاری همراه است.1

- آلودگی ذرات: ذرات جامد (گرد و غبار، برادههای فلز، رسوبات) از منابع مختلفی مانند فرسایش قطعات، هوای محیط یا روغن آلوده وارد سیستم میشوند. این ذرات ساینده، به خصوص در صورت عدم کارکرد صحیح فیلترها، میتوانند باعث سایش و خوردگی داخلی در پمپها، شیرآلات و سیلندرها شوند.1

راهکار پیشگیری: تعویض منظم فیلترها، بررسی دورهای اتصالات و شلنگها برای جلوگیری از نشت هوا 8، و نگهداری صحیح روغن در مخازن تمیز 1 ضروری است.

2. تغییرات دمایی

دمای عملیاتی سیستم هیدرولیک نقش مهمی در سلامت آن دارد. تغییرات شدید و ناگهانی دما، یا کارکرد طولانیمدت در دماهای بسیار بالا یا پایین، میتواند به سیستم آسیب برساند.7

- داغ شدن بیش از حد (Overheating): استفاده طولانیمدت و با بار سنگین از سیستم هیدرولیک میتواند منجر به داغ شدن بیش از حد روغن شود.7 گرمای زیاد باعث رقیق شدن سیال هیدرولیک میشود که این امر روانکاری مناسب را مختل کرده و احتمال نشت مایعات از سیستم را افزایش میدهد.9 داغ شدن بیش از حد همچنین میتواند به آببندها و اورینگها آسیب برساند و عمر روغن را به شدت کاهش دهد.

- سرد شدن بیش از حد: سرمای شدید میتواند ویسکوزیته (غلظت) روغن را افزایش دهد و رسیدن روغن به پمپ را کاهش دهد.9 این امر منجر به آسیب به قطعات پمپ و سایر اجزا میشود، زیرا پمپ برای کارکرد صحیح به جریان کافی روغن نیاز دارد.

راهکار پیشگیری: اطمینان از عملکرد صحیح سیستم خنککننده (رادیاتور و اویل کولر) 12، استفاده از روغن با ویسکوزیته مناسب برای محدوده دمایی عملیاتی 16، و جلوگیری از بارگذاری بیش از حد دستگاه در دماهای بالا.

3. استفاده از روغنهای بیکیفیت و نامرغوب

کیفیت روغن هیدرولیک در عملکرد و بهرهوری سیستم اهمیت زیادی دارد.9 استفاده از روغنهای بیکیفیت و نامرغوب میتواند در طولانیمدت به هزینههای جانبی گزافی منجر شود.9 این روغنها ممکن است فاقد افزودنیهای لازم برای روانکاری، انتقال حرارت و محافظت در برابر خوردگی باشند، یا ویسکوزیته آنها در دماهای مختلف پایدار نباشد.

راهکار پیشگیری: همواره از روغن هیدرولیک توصیه شده توسط سازنده دستگاه و با استانداردهای کیفیت مناسب استفاده کنید.1

4. خطاهای نیروی انسانی

خطاای انسانی، چه در نصب و چه در نگهداری، میتوانند عامل اصلی خرابی سیستم هیدرولیک باشند.9

- نصبهای معیوب: نصب نادرست هر جزء در یک سیستم هیدرولیک میتواند منجر به خطاهای شدید شود.9 به عنوان مثال، سفت کردن بیش از حد اتصالات شلنگ میتواند باعث تغییر شکل مفصل و افزایش نشت شود.8

- استفاده از قطعات ناسازگار: یک نیروی غیرمتخصص ممکن است اجزای ناسازگار را کنار هم قرار دهد که منجر به هزینههای گزافی میشود.9 این شامل استفاده از فیلترهای غیراصلی یا روغنهای نامناسب 1 میشود.

راهکار پیشگیری: آموزش صحیح و مستمر پرسنل تعمیر و نگهداری، استفاده از قطعات اصلی و تأیید شده توسط سازنده 21، و رعایت دقیق دستورالعملهای نصب و سرویس.

مشکلات خاص اجزا و راهکارهای عیبیابی:

- نشتی روغن (داخلی و خارجی): نشتیهای خارجی قابل مشاهده هستند و باید اتصالات شلنگ و لولهها بررسی شوند.8 نشتی داخلی (مثلاً در پمپ یا سیلندر) ممکن است با گرمای بیش از حد سیستم، ناپایداری عملکرد و کاهش توان سیستم همراه باشد.8

- کند شدن حرکت پمپ هیدرولیک: این مشکل میتواند ناشی از نقص در پمپ اصلی، کم شدن سطح روغن هیدرولیک، یا ویسکوزیته شدن و حفرهزایی (کاویتاسیون) به دلیل کهنه شدن روغن باشد.5

- جک هیدرولیک بالا نمیرود: این مشکل ممکن است به دلیل کاهش فشار هیدرولیک، آسیب به قطعات داخلی جک، مسدود شدن یا تراکم در سیستم، یا تنظیمات نادرست باشد.21

- علائم معیوب بودن شیر کنترل هیدرولیک: صداهای غیرمعمول، درجه حرارت بالای سیال هیدرولیک، و پاسخ کند سیستم هیدرولیک از نشانههای اصلی خرابی شیر کنترل هستند.14

راهکارهای کلی پیشگیری:

- نظافت و تمیزی: همواره محیط کار و اجزای سیستم را تمیز نگه دارید.12

- استفاده از قطعات اصلی: هنگام تعمیر، از قطعات اصلی و تأیید شده استفاده کنید تا از عملکرد بهینه اطمینان حاصل شود.21

- تست عملکرد: پس از انجام تعمیرات، همواره عملکرد سیستم را تست کنید تا از حل مشکل اطمینان حاصل شود.21

آموزش و آگاهی: همواره با آخرین روشها و فناوریهای مربوط به تعمیر و سرویس سیستمهای هیدرولیک آشنا باشید.2

نتیجهگیری و توصیهها

مراقبت و نگهداری صحیح از سیستم هیدرولیک لودر، نه تنها یک اقدام پیشگیرانه، بلکه یک سرمایهگذاری استراتژیک برای افزایش طول عمر، بهبود کارایی و کاهش هزینههای عملیاتی ماشینآلات سنگین محسوب میشود. این سیستم، به عنوان قلب تپنده لودر، نیازمند توجه و برنامهریزی دقیق است.

خلاصهای از نکات کلیدی:

- اهمیت روغن هیدرولیک: روغن، تنها یک واسطه انتقال قدرت نیست؛ بلکه روانکار، خنککننده و محافظ قطعات نیز هست. انتخاب روغن با مشخصات صحیح (ویسکوزیته، استانداردها) بر اساس مدل دستگاه و شرایط محیطی، حیاتی است.1

- نقش فیلترها: فیلترها خط مقدم دفاع سیستم در برابر آلایندهها هستند. تعویض منظم و استفاده از فیلترهای اصلی، از ورود ذرات ساینده و آسیب به اجزای گرانقیمت جلوگیری میکند.

- بازرسیهای روزانه: اپراتورها نقش حیاتی در تشخیص زودهنگام مشکلات دارند. بررسی سطح روغن، شناسایی نشتیها، گوش دادن به صداهای غیرعادی (مانند کاویتاسیون) و کنترل دما، از اقدامات ضروری روزانه است که میتواند از خرابیهای بزرگ جلوگیری کند.1

- سرویسهای دورهای منظم: رعایت دقیق برنامه سرویس و نگهداری بر اساس ساعت کارکرد، شامل تعویض فیلترها و روغن، گریسکاری نقاط متحرک و بازرسیهای تخصصی، ضامن سلامت طولانیمدت سیستم است.12

آگاهی از مشکلات رایج: شناخت علل اصلی خرابیها مانند آلودگی (آب، هوا، ذرات)، تغییرات دمایی، استفاده از روغن بیکیفیت و خطاهای انسانی، به پیشگیری مؤثر کمک میکند.9